Please select your Region.

Please select your Region.

Analizador de química clínica seca

SPOTCHEM D-Concept

El desarrollo del SPOTCHEM D-Concept comenzó con la idea de crear una plataforma común para diversos dispositivos de pruebas médicas. Los miembros del equipo de desarrollo debatieron a fondo la idea de estandarizar completamente los componentes diseñados para cada modelo, como por ejemplo los componentes de funcionamiento, la impresora o la comunicación, ya que estos se habían diseñado de forma independiente. Por último, definimos un concepto de desarrollo concreto: si convertíamos las unidades de medida en componentes, nuestro sistema podría parecerse a un equipo de Hi-Fi (denominado «dekki» en Japón), para el cual el cliente podía elegir la combinación de unidades que necesitase.

Este concepto fue el punto de partida para desarrollar el sistema Dekki. Y así es como nació el sistema POCT (pruebas en el punto de atención) personalizable, que era completamente nuevo para los clientes.

Con el fin de proporcionar un concepto de producto completamente nuevo, el equipo de diseño se basó en las siguientes palabras clave relacionadas con el desarrollo: diseño, componente y red.

Diseño

Crear un diseño innovador que rompa con la imagen tradicional de los dispositivos médicos y transmitir una imagen de dispositivo de consumo de gama alta.

Componente

Pensar en componentes que permitan a los usuarios elegir y conectar las unidades de medida en función de sus necesidades. Una unidad se puede apilar sobre otra para no tener que ocupar espacio adicional al instalarla. Pensamos que las dimensiones reducidas del dispositivo serían un gran incentivo para los clientes que necesitaban ahorrar en espacio.

Red

Mejorar el sistema de medición remoto que se había probado en modelos anteriores para su compatibilidad con el nuevo dispositivo, todo ello con el fin de proporcionar un servicio de mayor calidad al usar nuestra red.

A partir de estas palabras clave, derivamos una imagen concreta del producto con la que podríamos avanzar en el desarrollo de un sistema completamente inédito.

El desarrollo de un sistema completamente nuevo supuso enfrentarnos a problemas que no habían surgido en el desarrollo de sistemas similares, aunque mejores, que los modelos disponibles en el momento. Por ejemplo, para solicitar la autorización de comercialización era necesario realizar pruebas con cada una de las posibles combinaciones de unidades, lo que, con el método anterior, conllevaba muchas horas de trabajo y aumentaba considerablemente los costes. Dos de estos problemas eran cómo reducir la mano de obra y los costes, así como la necesidad no solo de experiencia, sino también de habilidades prácticas. No fue fácil, dado que el diseño del dispositivo era completamente distinto de cualquier otro producto anterior de ARKRAY; además, nuestra experiencia no podía aplicarse en ciertas áreas, como por ejemplo el acabado de la superficie del teclado y el revestimiento exterior.

Los desarrolladores de sistemas mecánicos tuvieron que invertir muchas horas en un ciclo de ensayo y error; los desarrolladores de software también tuvieron que hacer frente a diversos problemas. ¿Cómo podíamos combinar nuestros objetivos de capacidad de ampliación y versatilidad con la facilidad de uso? También nos enfrentamos al reto de mantener la versatilidad del diseño con recursos limitados como el tamaño de la memoria y el rendimiento de la CPU, todo ello para que las nuevas unidades de medición se pudieran desarrollar y conectar en el futuro. Comenzaron a surgir cada vez más problemas a los que nunca nos habíamos enfrentado al desarrollar modelos autónomos convencionales. Nuestras múltiples ideas y técnicas en áreas más intangibles como el software nos ayudarían a superar un problema detrás de otro.

La segmentación en componentes era un concepto magnífico que se le podía haber ocurrido a cualquiera, pero que nadie lo había utilizado. Sin las ideas flexibles y el entusiasmo del personal de desarrollo, el producto no se habría hecho realidad.

Finalmente, realizamos un prototipo y ultimamos el diseño y las especificaciones del producto. Entonces, en una de nuestras reuniones internas, alguien dijo: «las unidades son demasiado altas. Si tenemos en cuenta que se van a apilar una encima de otra, la viabilidad comercial del dispositivo tanto en cuanto a diseño como en cuanto a funcionamiento será reducida». Los desarrolladores de sistemas mecánicos se dispusieron a solucionar el problema de la altura de inmediato. Descubrimos que tendríamos que hacer más cambios y rehacer más evaluaciones de lo que esperábamos; nos dimos cuenta de que necesitábamos modificar nuestra planificación al completo. También nos quedaban varios problemas que resolver con el sistema D-Concept. En la unidad de análisis inmunológico D-01, el líquido residual que se adhería al extremo de la punta contaminaba la muestra, por lo que se reducía la precisión de la medición por debajo del nivel requerido. Después de varios ensayos y errores, un miembro del equipo tuvo una idea que solucionaría muchos de nuestros problemas. Diseñó un dispositivo para poner la punta en contacto con un surco (algo que ya se había hecho en el paquete de reactivos) con el fin de extraer el líquido residual. Su idea se patentó. Cuando intentamos ajustar la unidad de análisis bioquímico D-02 en el sistema apilado, vimos que, por la parte inferior (que se había hecho con modelos convencionales), no se podía acceder a la unidad óptica para limpiarla. Propusimos varias soluciones y se nos ocurrió algo novedoso: utilizar papel de limpieza.

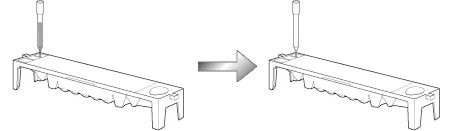

El paquete de reactivos tiene un surco en un extremo.

El líquido residual del extremo de la punta se introduce en dicho surco.

El papel de limpieza utilizado en

la limpieza automática facilita

el mantenimiento.

Se utilizó papel de limpieza en forma de almohadilla absorbente, algo similar a las almohadillas de reactivos en la tira reactiva múltiple.

Cuando se ponía en el dispositivo un recipiente con agua destilada y se presionaba el botón de inicio, se vertía el agua destilada en el papel de limpieza. A continuación, la almohadilla de papel de limpieza húmedo se desplazaba hacia delante y hacia atrás sobre la ventana óptica para limpiarla automáticamente.

Resolvimos los problemas poniendo a prueba ideas inusuales y manteniendo una actitud positiva: «si no lo probamos, nunca lo sabremos, así que adelante». El D-Concept salió fortalecido de las frustraciones que había sufrido.

Cuando el D-Concept estaba a punto de completarse, todavía nos enfrentamos a problemas importantes en la transición a la fase de producción. La calidad de las piezas individuales era inestable, el montaje de la unidad era difícil y aún no se habían determinado los criterios de inspección. Había aspectos que creíamos haber abordado de manera adecuada, pero el efecto de los cambios inmediatos acumulados ocasionó problemas de comunicación entre el equipo de desarrollo y la fábrica. Los responsables de producción apenas podían ocultar su confusión e incertidumbre al enfrentarse a la fabricación de un sistema completamente nuevo.

Aun así, se impuso la entrega de los miembros de ambos equipos y, en última instancia, desarrollo y producción se fundieron en uno para alcanzar un objetivo común.

Durante el proceso de desarrollo del D-Concept, varias personas que trabajaban en distintas tareas se unieron con un firme propósito: crear el D-Concept. El desarrollo del nuevo sistema permitió el uso conectado de varios dispositivos de prueba y, a la vez, conectó a las personas. Esto último podría ser otro de los verdaderos logros del D-Concept.

![]()